どうも、こんばんは。

生まれた時の第一声が「哲学」だった緒方です。

ご機嫌いかがでしょうか。

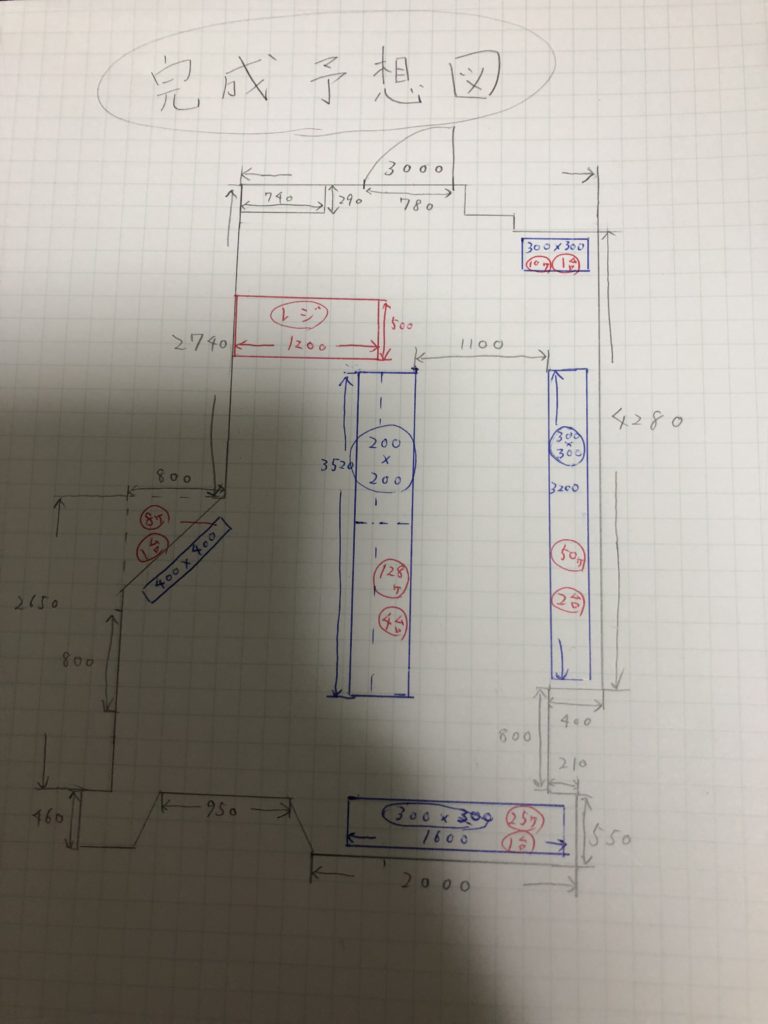

材料の寸法から全ての勝手などを再計算し、完成予想図はこのような形となりました。

ドンキホーテ形式を見習えば、もっと置ける様な気もしますが、当面はこの状態で行きたいと考えております。

そして、棚は合計7台作ることになりました。

さて、本日も取り掛かりましょう。

そして一日かけ、ようやく一台の試作が出来上がりました。

試しに組み立ててみると、

え?

おかしい、寸法通り切ったのに入らない…。

とりあえず形にしてみます。

一つもすんなりと入りません。

緒方「タングステンさん。寸法通りに作ったはずなんですが、どうも入らないみたいです」

タングステン「緒方さん、切り欠きのクリアランス(隙間)どれくらい取りました?」

私は、金属で差し込み形状の設計をする場合、0.1mmほどのクリアランスで設計することが多いです。

しかし、ここで誤算がありました。

相手は木、つまり生き物です。

さらに、この日は湿気が強かったために水分を吸収し、板厚が余計に膨張していた様でした。

タングステン「そうですね。だから入らないみたいですね」

Sさん「断面をよく見てみると、すこし波打ってる。これも原因の一つかもしれない」

0.1mmで入らなくなるとは…

タングステン「正直、大工の世界では1mmの誤差なんて当たり前ですからね。もっとクリアランスを取るべきでしたね」

緒方「そうだったんですか…。改めて、木は難しいですね」

木は全面が平面というわけでもないし、しなっていたりまがっていたりするので、差し込み形状にする場合は強気にクリアランスを取ってもいいようです。

色々勉強になりました。

緒方「これはどうすればいいでしょうか?」

タングステン「そうですね。ハンマーで打ち込んで使えるとは思いますが、木が割れるリスクはありますね。それに、現合(現場で作ること)すると、ニスが非常に塗りづらくなります」

そう、ニス仕上げも考慮するべきでした。

組み上げてからニス仕上げすることもできますが、塗るのが難しくムラができてしまいます。

さらに、組んでしまった場合はお店から出せないため、天日干しすることも出来ません。

一方で、バラバラの状態でニス仕上げをすると楽な上に、天日干しが出来ます。

しかし、ニスの分厚みが出るため、今回はそれができません。

現合だとデメリットが多いことがわかりました。

一進一退が続いております。